ランポート バイクカスタムSHOP

ランポート バイクカスタムSHOP

GOLF2 エッティンガー用のインマニ製作

このページはかなりマニアなページです。

興味ない人には全然面白くありません。

ワンオフパーツはこんな感じなんだなーと参考にしていただければ幸いです。

ヨシムラから出ているGSX-R1100用キャブ ミクニTMR41の取り付けです。

元々はインジェクションです。4連キャブ搭載の為ワンオフのインマニになります。

口径だけ見るとウエーバーとかは大きいのありますが、

レスポンス、信頼性の点で究極のキャブと言えるのがミクニTMR又はケーヒンFCRです。

バイク用のキャブといってもポテンシャルが高いので、まあ過激ですねー

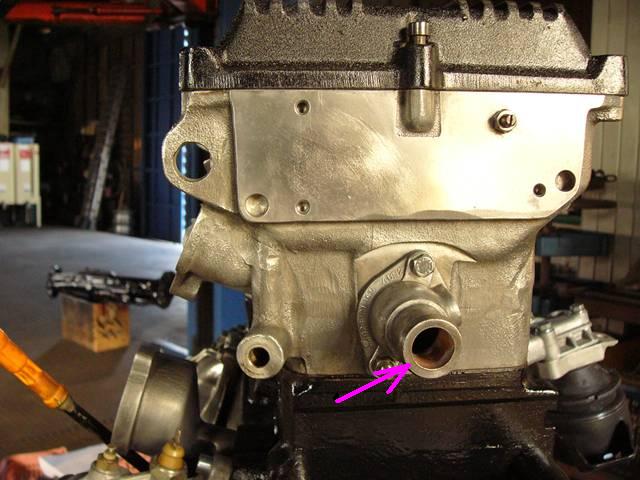

エッテインガーエンジン こんな所に冷却水用の水路があります。

水路はシリンダー横にもありインマニ側の水路は不要な気がしますが、今回インマニ側の水路を生かした構造を考えます。

他のレース用エンジンの写真を見ると、シリンダー横側を蓋してインマニ側だけで水路を形成している物もあります。

何か駄目な気がすますねー。

インマニ側の水路穴は14パイ X 5個で合計7.7cm3

シリンダー横の水路は25パイ 約5cm3。

単純に考えても両方で冷却水路を作った方がよさそうです。

エッテッインガーといってもレース車ではないので、ヒーターもあるし、

暖気性能をあげるためインマニの加熱も必要です。

ノーマルは非常に複雑なラジエターホースのレイアウトになっています。

今回は車はヒーター無しの前提ですので、シンプルなレイアウトを考えてみます。

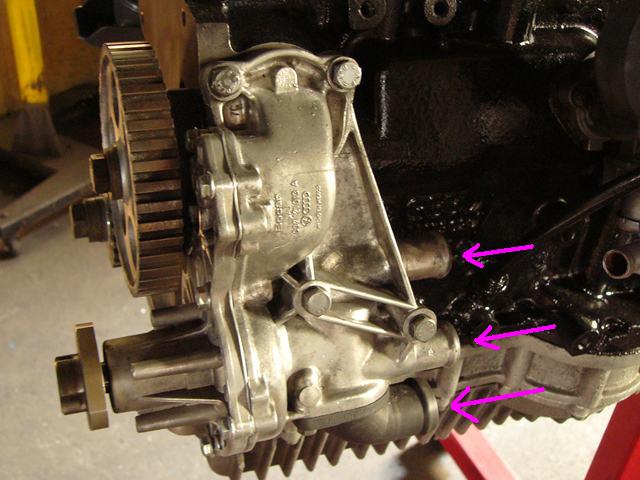

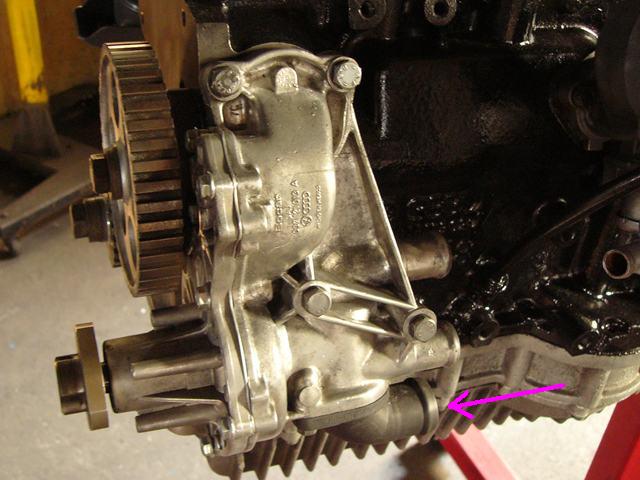

まずウオーターポンプの検証。

ホース穴は3個。下に太いのが1個 上に細いのが2個

下はラジエターに繋がっているようです。上はどこに行くのか不明。

よく観察すると

水温が低い時

下の通路 閉じ

真ん中の通路 開

上の通路 閉じ

水温が高い時は全部の水路が 開

サーモスタットの水温測定部分は真ん中の通路にあり、

常時水温を計測しながら上の通路と下の通路の開度調整しているようです。

暖機中はヒーターを暖めるのを優先、あるいはエンジンを温めるのを優先して後でヒーター暖める。

時代背景によって両方あると言えます。

エンジンの暖機を早くして暖気時の排ガスを少なくしたい場合、今の車はそうなってますね。

排ガスはどうでもよくてヒーターが大事だという場合、寒い国や昔の車とかはそんなレイアウトが多いかも。

今回のインマニは色々考えた末、シリンダー横の水路をラジエターに。

基本的な冷却はこの水路。

インマニの水路をウオーターポンプに。

真ん中と上の水路を合流させインマニに繋ぐ。

この水路は暖機中に閉じている。

インマニ側の水路の意味は暖機時のサーモスタットを暖める為と、

インマニを早く暖めてキャブの気化を促進したいという理由になります。

暖機中も暖機後も開いたままです。

上の通路は無視して蓋をしても性能は問題なさそうですが、空気が溜まってしまうので

空気溜まりを無くすために合流させます。

インマニ側の水はラジエターを通過しないので温まったまま循環します。

ラジエターを通過した水とインマニの水は、ウオーターポンプのインペラでかき混ぜられエンジンに送られます。

ラジエター側の水路の断面積よりインマニ側の水路断面積を小さくする事で、

暖機後はラジエター側の流量が相対的に多くなるようにできるはずです。

インマニ側の水路はサーモスタットの調整が出来る流量でよく、

もし多すぎると高温のままの水がシリンダージャケットに多く送られ、オーバーヒートしやすいと考えられます。

インマニ側の水量を少なく、ラジエター側を多くですね。

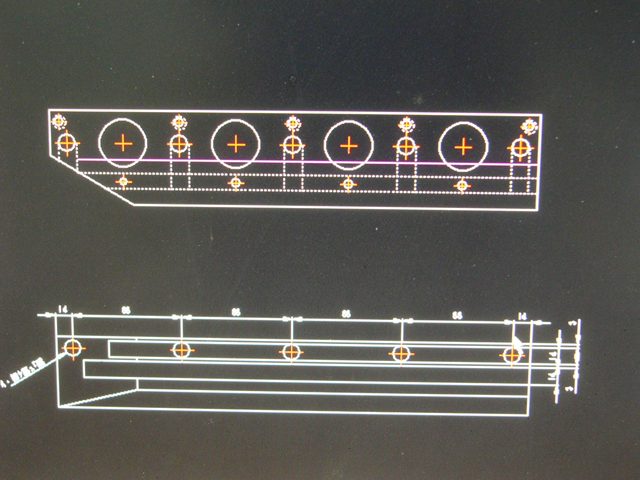

水路のレイアウトを決めたところでインマニの形状を考えます。

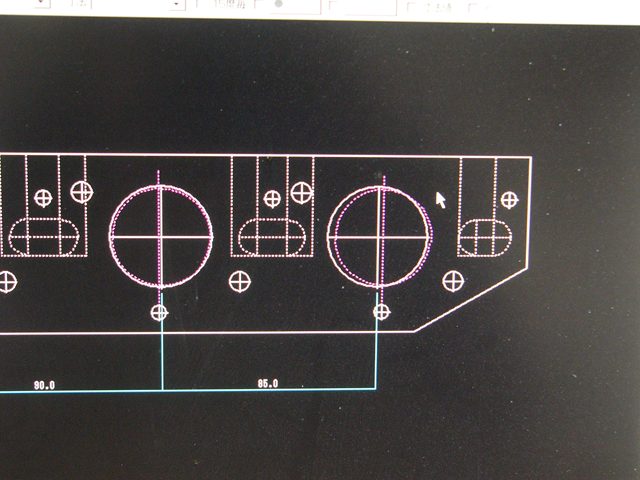

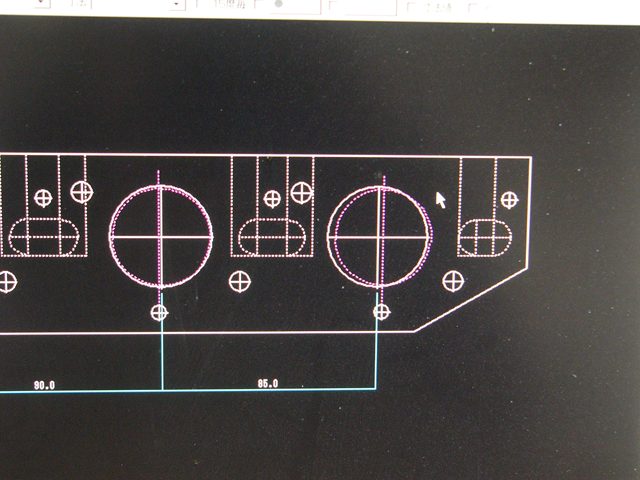

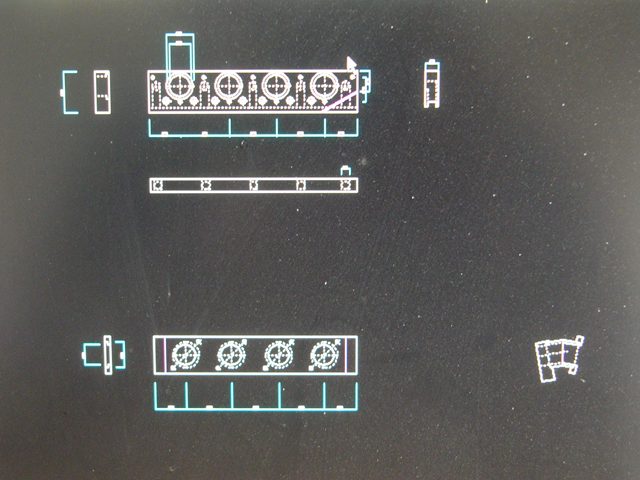

ゴルフⅡのシリンダーピッチをインレットポート側で測定すると88ー88-88ミリ

キャブレターのピッチは85-90-85ミリ。

近いけど微妙にずれています。

GSX-R1100用のインシュレーターは、バイクのピッチに合わせて内側にオフセットされています。

このまま無理に付けるとピッチが広い、狭い、又広くなって蛇行します。

そうやって付けている人もいるですが、まあ不自然さは否めません

ミクニからまっすぐなインシュレーターが出ているので、それを使って考えた方がよさそうです。

インマニを作る上での作戦としては、キャブレター側のピッチを変更する方法。

インマニ側でポートを斜めにして合わせる方法。

二通りの方法があります。

キャブレターのピッチ変更はヨシムラでしてもらえるようですが、88ミリという微妙な寸法はできないようです。

ピッチ変更のパーツをワンオフで作る方法もありですが、キャブをよく観察すると精度出すのも難しそう。

もう一つ問題なのは水路の真上にインマニの取り付けボルトが来ている事。

水路を上に出すとインマニ取付ボルトに当たります。

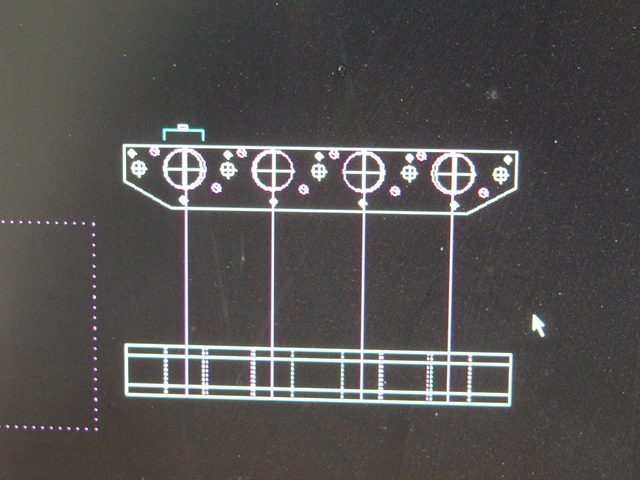

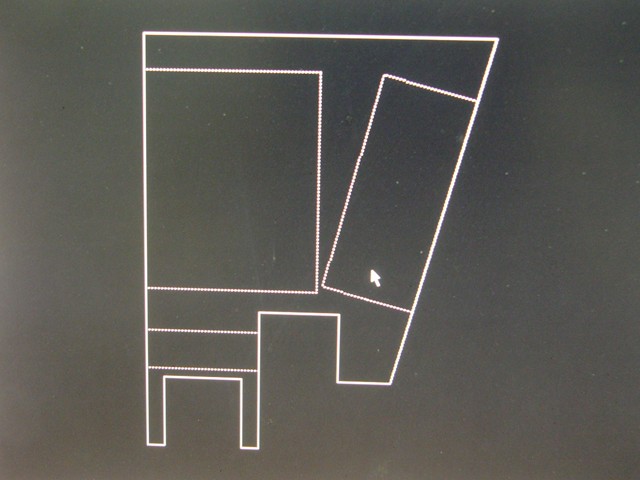

大いに悩んだ末設計したのがこれ

基本アルミのカタマリから削り出すとして、水路をボルトを避けるようにして内部で二股に分ける。

上に来た水路はアルミ板を溶接して集合させる。

ヘッドとキャブのポートのずれは斜めに穴を削れば問題はないのですが、

斜めに削る為には工作機械が5軸CNCマシニングが必要です。

3次元のCADデータを5軸CNCマシニングを持っている工場に渡せたとして、相当高価な物になってしまいます。

鈴鹿には高度な技術で試作品を削ってもらえる会社はもちろんあります。

ですがそれなりに高いんですねー。

今回現実的な金額に収まるように3軸のマシニングで加工できる方法を考えてみます。

インシュレーターの内径を40パイとします。

ヘッド側のポート径は38パイですが、インマニのポート径も40パイとします。

ポート径はテーパーにする必要はないでしょう。

ヘッドとの段差が1ミリ発生しますが、ヘッド側のポートは真円度に誤差があり

1ミリの誤差の範囲に収まるはずです。

もっと突き詰めてチューニングする場合はヘッド側のポートをインマニのポートに合わせて削ればいいかと思います。

さんざん考え抜いて思いついた方法は

ヘッド側のポート40パイを穴中心で88ミリ間隔で並べたCAD図面を出す。

キャブ側のポート40パイを穴中心で85ミリ90ミリ85ミリ間隔で並べる。

二つの図面を重ねると重なった穴ができる。

重なった部分は丸穴で貫通させる。

重なり合わない部分は手で斜めに削る。

削る量はわずかで済みます。

これだと3軸NCフライスで加工できます。

念のため木型を製作して実車に合わせてから加工する事にします。

アルミのカタマリを削ってから失敗だと痛いですよね。

実車は手元には無いので、お客様の所に行き木型を合わせます。

残念ながらポートが上に向いていてキャブがかなり斜めになってます。

しかもファンネルがボンネットに当たります。

どうやら角度を付ける必要がありそうですね。

しかも上にレイアウトした水路がヘッドに干渉しそうです。

ワンオフ物を現物無しで作るのは非常に困難を伴います。

ここまででも相当な時間を費やして設計しましたが残念。

簡単そうに見えて設計に相当時間が掛かっています。

インマニとヘッドを繋ぐボルト位置、水路、インマニポート、

キャブのインシュレーターを止めるボルト位置、ディストリビューターとの干渉、

すべてをレイアウトするのは知恵の輪です。

改良するとしてレイアウトは、インマニ長さは可能な限り短く、角度を下に付けて、水路は下側。

困ったー。

角度付ける時点で、しかも斜めにポートを削る時点で5軸CNCマシニングが必要です。

3軸で加工できる方法は無いのか。

設計やり直しですねー。解決策が思いつきません。

数日考えた後。

毎日考えています。夢の中でも考えています。

ポートの中間で角度を付けて溶接する方法はどうでしょうか。

エンジン側とキャブ側のフランジを別々に作る。

丸棒から削り出したパイプを斜めカットする。

すべてのパーツを溶接してオフセットされたポートを手で削る。

この方法しかないかな。

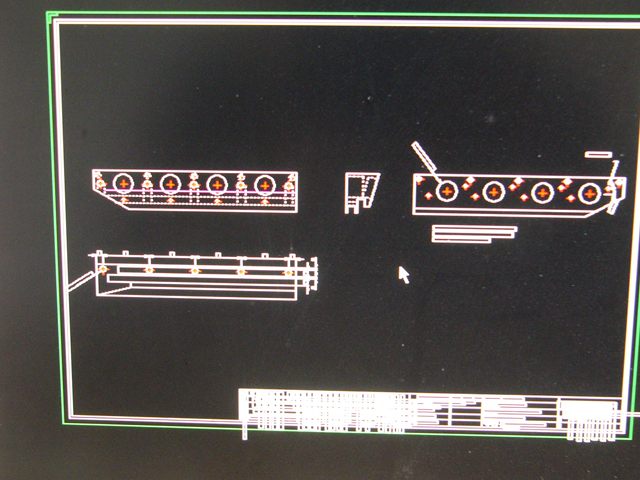

CADデータを取引先の工場に渡し仕上がりを待つ。

材質はアルミ5052材。腐食に強く溶接しても強度が保てる材質です。

数日後、キレイに削り出されてきました。融通を聞いてもらえる取引先、ありがたいですね。

削り出されたパーツを溶接すると予想以上に歪んでいます。

歪みはある程度想定しています。

歪みを取ってさらに溶接ですが何故か気分的にしっくりきません。

今更ながら設計というか工法というか違和感を感じます。

面研必要そうだし、この後の溶接も難しい。

ポートの段差も修正しにくそうだ。

それは最初から分かってはいましたが、実際に作業していると違和感を大いに感じます。

今更ですけど。

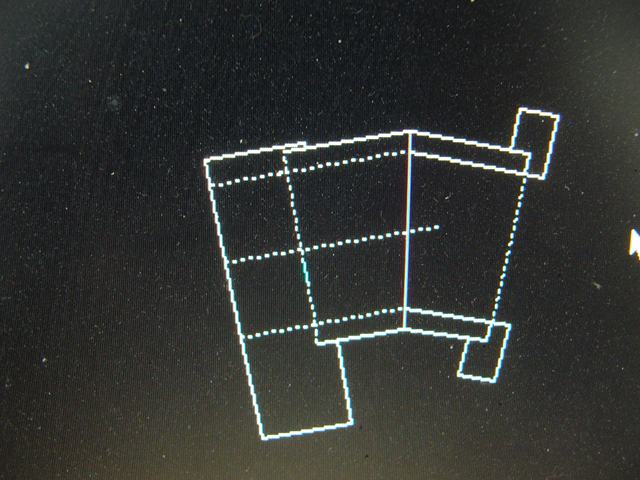

そうこうしているうち思いついてしまったのがこの設計。

キャブ側を15度斜めにカットの一体整形。

ポートはエンジン側から真っ直ぐ20ミリの止まり穴加工。

キャブ側も面から真っ直ぐに止まり穴加工。

貫通していない真ん中部分は手削り。

オフセットの問題は真ん中の手削り部分で角度を付けてる。

インマニ内部でポートにアールが付いているので吸気がスムーズに流れる。

エンジン側もキャブ側もポートとの接合部でカックン曲がりが無くスムーズだ。

ポートはキャブ側で角度付けずに真っ直ぐ削ってしまうのがお手軽ですが、

開口部は楕円になるし、性能も悪いはず。

オフセット分をインマニ中間部分で逃がす方が設計上も工法上も問題ない。

3軸マシニングでは角度付けて固定しなおす必要がありますが、治具を作ることで問題ないでしょう。

今まで作った物ムダになるけど、いいアイデアが浮かんでしまうと後戻りできません。

設計やり直し、作り直しですね。

新しい設計はポート位置、水路、ボルト穴など、今まで以上の知恵の輪レイアウトです。

水路、ポート、ボルト穴とのクリアランスは最小2ミリです。

アルミ5052材は腐食に強い材質です。

腐食したとしても精度良く加工できていれば問題ないでしょう。

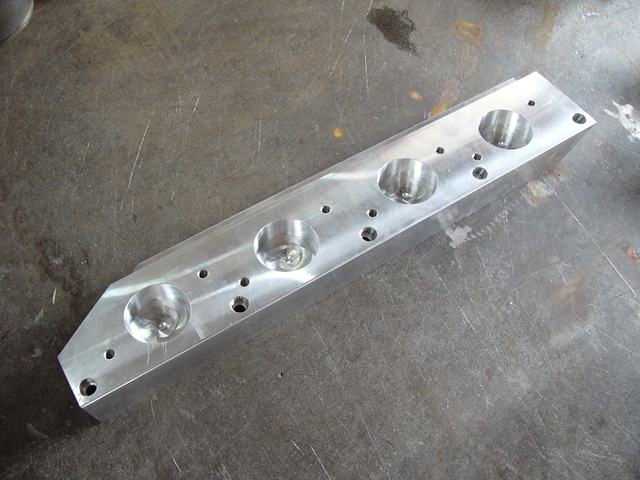

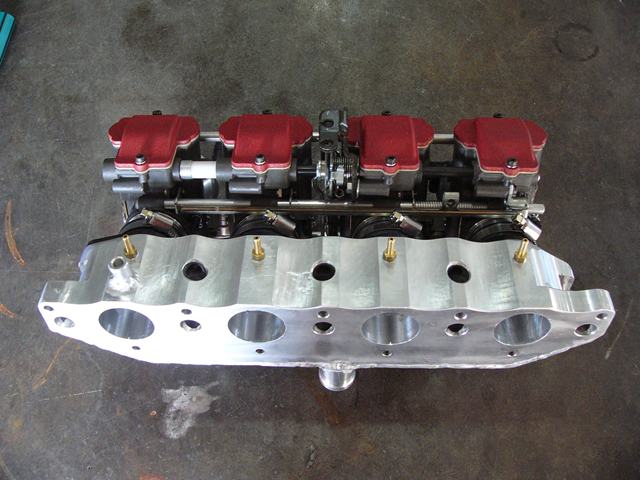

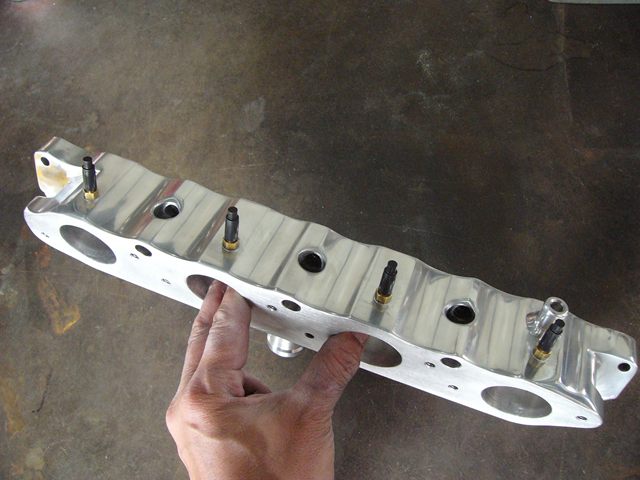

取引先の工場で削り出されたインマニがこれ。

さすがの仕上がりです。

中間部分のポートはまだ貫通していません。

リューターと横フライスで細部の削り、軽量化を行います。

横フライスは今時使わないローテクな機械ですが、曲面が削れて面白い造形にできます。

普通はこんな使い方はしません。

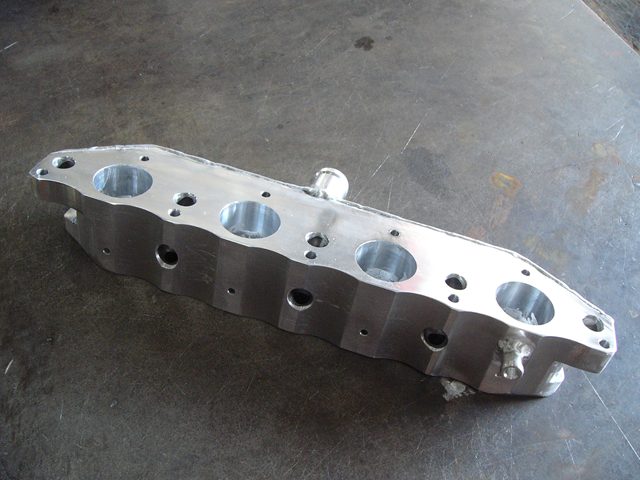

水路は下側でアルミ板を溶接します。板厚は2ミリ。

歪まないよう溶かしすぎないよう注意深く溶接。

母材の溶接付近の板厚も2ミリにしてあるので、溶接ひずみが出ても本体への影響が出にくいようにしています。

設計段階で良い設計は工作上も無理がありません。母材の溶接付近の板厚も2ミリにしてあるので、溶接ひずみが出ても本体への影響が出にくいようにしています。

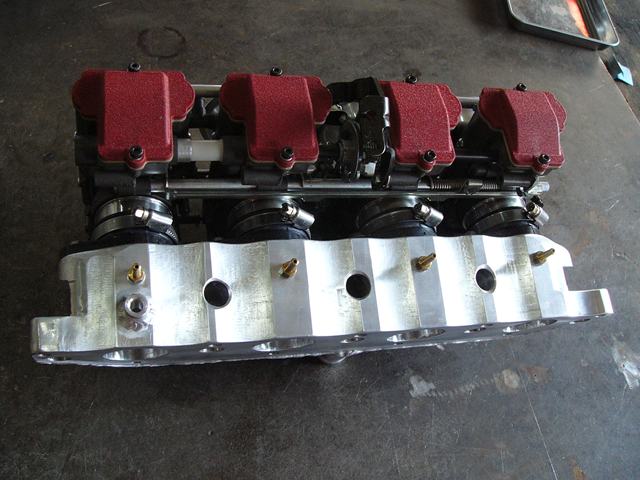

インシュレーター付けてみるとピッタリ。良い感じ。

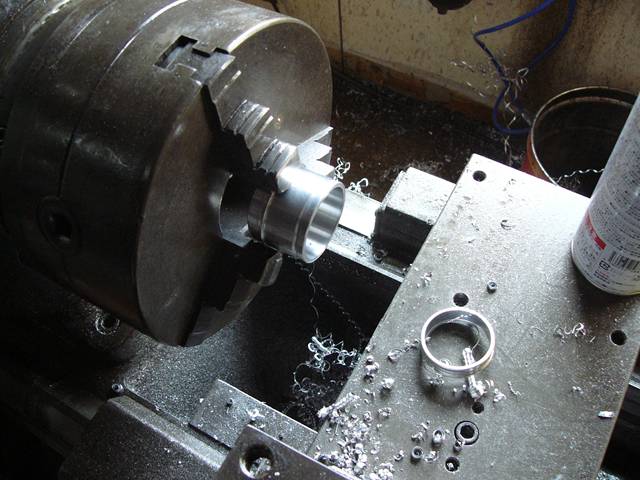

次にスピゴットの短縮化

ボンネットに干渉しにくくする為と、キャブの重量がインンシュレーターに影響しにくくする為の加工です。

ミクニのインシュレーターに合わせて溝も一本に変更します。

中々カッコイイのではないか。

シンチュウの細いパイプは同調用の負圧取出し口。

一番ポートのパイプはマスターバックの負圧用。

冷却水は内部で集合させ下に出てウオーターポンプへ導かれる。

ヘッド横の冷却水取り出し口はより多く流れるよう口径を拡大した物をワンオフ。

インマニ側の水量よりラジエター側の水量を多くするためです。

いよいよお客様の所に取り付けに向かいます。

ボンネットの干渉も無くうまく付いています。

キャブのフロートチャンバーも若干角度が付いているが良い感じです。

インマニの角度を付けすぎるとディストリビューターに干渉してしまうのと、

ファンネルが見えていた方が迫力あるという事で、あえてこの角度に。

TMRは元々バイク用のキャブなのでウエーバーと違ってキャブの角度には問題なく対応できます。

後日ポートの仕上げと切削傷の修正、バフ仕上げを行います。

これはエアーセパレーター兼ラジエターキャップ。ワンオフで製作。

ヘッド横の水路とラジエターの間に入ります。

水温センサーはこれに付くようにします。

上のM6のネジ部はこのタンクのステーを付ける為と、水温センサーのアース用になります。

下のセンサーのネジ穴ピッチは、M1Oピッチ1 アルミ5056材は腐食に強いのですが柔らかいのでねじ山が少し心配です。

水路内のエアーはこれで分離され高温時に膨張し排出されます。

水温が冷えると、これとは別に繋がれたリザーバタンクから冷却水が戻される。

何回か高温、低温を繰り返されると、エンジン内のエアーは完全に排出されます。

溶接ビードを可能な限り見せたくなかったので削り出しを多用しました。

妥協して、押出しアルミパイプと丸板を角で溶接は、一発でビードを揃える自信はありません。

量産であればターンテーブルにはさんで電流調節して、2個目からビードが揃うとは思います。

単品だけ制作の場合はビートが揃わないのを前提として、ビートを盛り上げてから旋盤でビートカットですね。

ラジエターキャップ取付部分は市販品を流用。

アルミパーツの強度と見た目の両立は難しい。

この後微小クラック、ネジ部の水漏れが発生。

ラジエターキャップ取付パーツの材質が不明で、アルミ合金中に銅が含まれていると溶接性は悪くなります。

ロウ付け用の材質みたいです。再度切り開いて内側から肉盛り溶接。

水温センサーのネジ部も、強度が心配で緩めに締めていたのですが、漏れが発生。

シーラーを少し付けたのですが抵抗値が変わってしまいました。

当たり前ですがシーラーは電気を通しません。

ネジ部の噛合で電気を通すだろうと思っていましたが、センサーのネジ部もに酸化しているので、思ったほど導通していなかったようです。

このパーツは簡単そうで意外と難しいです。

耐食性をある程度犠牲にして硬い材質にするのが正解なのか。普通はこれでしょう。

何十年か後にも腐食せず存在しているのがいいのか。地味ですがこれ選びたくなってしまいます。

何の問題もないステンレスにするのがいいのか。丈夫で長持ちですが、質感には好みあります。

まだまだ修行が足りないようです。

アルミもいいけど圧力容器はチタンがいいかも ということでリザーバタンクはチタンに